Van Thuỷ Lực Và Cách Phân Loại Van Thuỷ Lực

Nếu có thể mô tả van thủy lực hoặc van điều khiển trong một câu thì có thể định nghĩa như sau:

Van thủy lực thực chất là một thiết bị có thể thay đổi độ mở của đường dẫn dòng chất lỏng (dầu).

Chỉ khi hiểu hết ý nghĩa của câu trên thì mới hiểu hết tác dụng và vai trò của van thủy lực trong hệ thống hoặc thiết bị thủy lực thực tế.

Tuy nhiên có rất nhiều loại van thủy lực, làm cách nào để phân loại?

Dưới đây là một số loại van thủy lực dựa trên cách phân loại:

- Theo chức năng: Van điều hướng, van tuần tự, van xả, van giảm áp, van lưu lượng (điều khiển tốc độ).

- Theo chuyển động của bộ phận bên trong: con trượt, van bi, van côn, con trượt kèm dạng côn.

- Theo cách vận hành van: vận hành bằng tay, vận hành cơ khí, vận hành thủy lực, vận hành bằng khí nén, vận hành bằng điện từ, vận hành giữa thủy lực và điện, vận hành bằng tỷ lệ điện từ.

- Theo cách hoạt động: van đóng/mở, van điều tiết.

Theo cách lắp đặt

Các cách lắp đặt van thuỷ lực

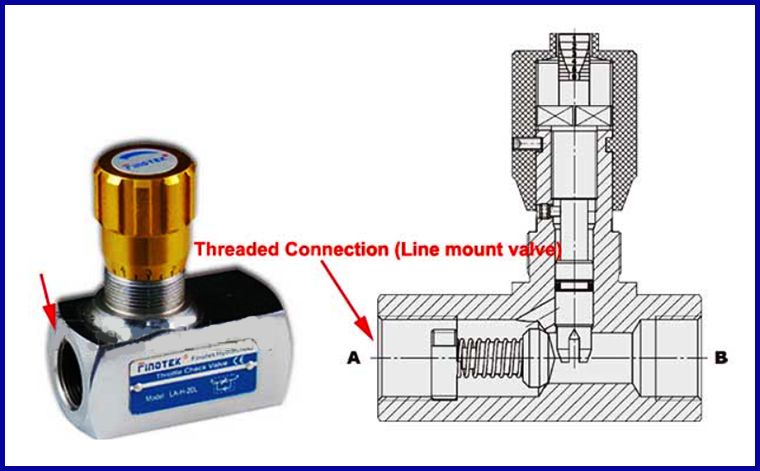

Lắp đặt bằng ren

Loại van có ren để lắp với thiết bị bằng đầu nối và ống. Có loại van 2 cổng, 3 cổng hoặc nhiều cổng.

Van ren có lịch sử lâu đời từ thế kỷ XX đến nền công nghiệp hiện đại ngày nay. Van lắp đặt bằng ren là loại hoàn chỉnh nhất trong tất cả các cách lắp đặt, van có thể lắp đặt với các đầu nối và đường ống mà không cần phụ kiện phụ trợ.

Tuy nhiên, loại van này cũng có những nhược điểm rõ ràng:

- Các bộ phận lắp ghép không tận dụng hết không gian, thừa không gian hoạt động.

- Có thể rò rỉ nhiều chỗ hơn.

- Lắp ráp và tháo rời không dễ dàng.

Van modun nhiều cổng (van chia, van điều khiển nhiều dòng)

Van điều khiển nhiều dòng được phát triển từ van điều khiển bằng tay dạng trục vít với thanh trượt điều khiển bộ truyền động thủy lực hoặc mô tơ thủy lực. Hầu hết các chức năng điều khiển của van chia đều tập trung vào bộ phận của van, bằng cách kết hợp cổng dầu vào P và cổng dầu hồi T của mỗi bộ phận vào cùng một vị trí, chúng có thể được đặt cạnh nhau và chia sẻ cổng P, T.

Van điều khiển nhiều dòng thường có một cụm điều khiển tiêu chuẩn: cụm nguồn dầu được xem là cụm điều khiển chính, có một cụm kết thúc. Các cụm được gắn chặt với nhau bằng bu lông.

Phương pháp lắp van này có tính linh hoạt. Một số bộ phận của cụm van có thể điều chỉnh bằng cách điều khiển một số bộ truyền động cần thiết. Do sử dụng khối nguồn dầu chung nên cấu trúc van tương đối nhỏ gọn.

Phần thân của van điều khiển nhiều dòng được làm bằng gang hoặc thép. Từ khi phát triển van tay đến nay, một cụm van chia có nhiều chế độ điều khiển khác nhau như điều khiển bằng thủy lực, điều khiển bằng điện từ, điều khiển van tỷ lệ và điều khiển bằng đường truyền bus. Nếu độ tin cậy và chi phí sản xuất của điều khiển bằng điện từ được cải thiện, hướng dẫn sử dụng cho trường hợp khẩn cấp không cần thiết.

Cách lặp đặt này sẽ bền hơn nếu lưu ý đến cách vận hành. Nhược điểm của cách lắp đặt cụm van chia.

- Giữa các bộ phận có thể bị rò rỉ.

- Vì đường ống được gắn cố định vào thân van nên khi thay van không những phải tháo bu lông xiết mà còn phải tháo đường ống dẫn đến nhiều rắc rối trong quá trình vận hành.

Phương pháp lắp van này đang dần bị thay thế bởi việc sử dụng khối tích hợp. Một số nhà sản xuất sử dụng một khối tích hợp lớn được thiết kế đặc biệt thay vì nhiều bộ phận cho một vài loại máy thủy lực công suất lớn. Công nghệ lắp ráp này giúp giảm đáng kể nguy cơ rò rỉ và giảm kích thước thiết bị. Tuy nhiên, cần phải khắc phục được những vấn đề thực tế sau đây:

- Chất lượng đúc của một khối tích hợp phải tốt. Chỉ cần một vết rỗ cát xuất hiện trong lỗ van, toàn bộ ống phân phối là phế liệu.

- Quá trình gia công phải ổn định. Chỉ cần một phần của quá trình xử lý vượt quá giới hạn chịu đựng thì toàn bộ ống phân phối phải bị loại bỏ.

- Độ cứng và khả năng chống mài mòn của khối tích hợp phải tốt. Hầu hết các khối tích hợp hiện nay sử dụng gang, trong khi thanh trượt bên trong được làm bằng thép hợp kim thấp. Sau khi xử lý nhiệt, thanh trượt thường cứng hơn cụm van. Do đó, trong quá trình sử dụng, khi hư hỏng xảy ra do nhiễm bẩn, cụm van có thể hỏng trước thanh trượt. Chi phí thay thế toàn bộ cụm tích hợp đắt hơn nhiều so với thay thế từng van riêng lẻ.

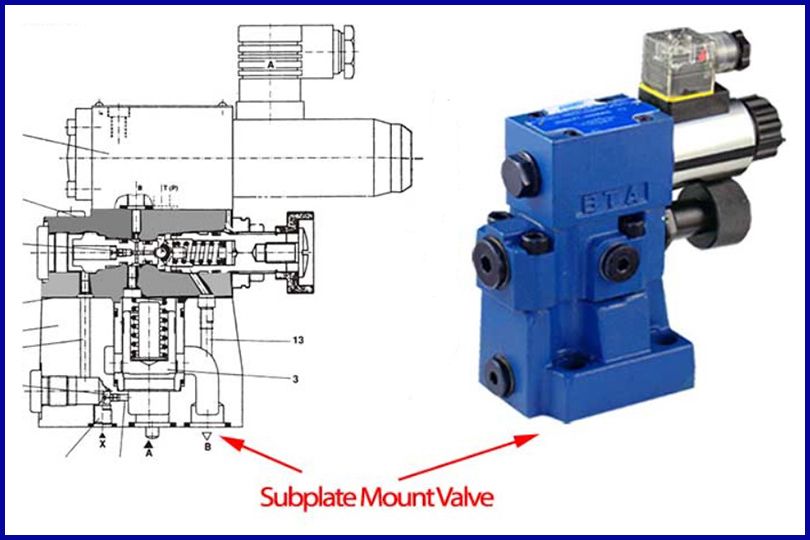

Van dạng mô-đun

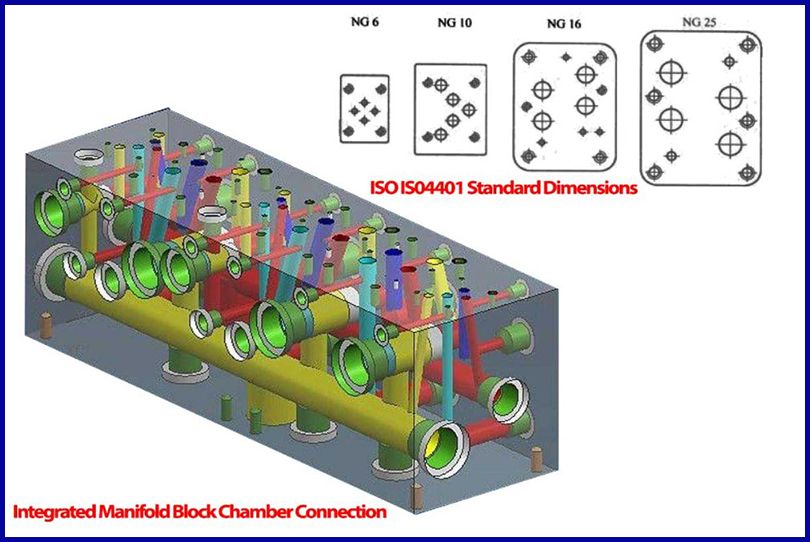

Cổng van không gắn trực tiếp với đường ống ở trên van mà ở mặt đáy. Van được lắp vào mặt đáy bằng bu lông. Do đó không cần phải tháo rời đường ống khi thay van, việc này tiện lợi hơn nhiều so với loại gắn bằng ren hoặc loại cụm van chia. Thời gian và chi phí bảo dưỡng có thể được giảm bớt rất nhiều. Việc tiêu chuẩn hóa các kết nối van kiểu mô-đun đang tiến triển thuận lợi. Chẳng hạn như ISO4401 đã được tiếp nhận rộng rãi.

Đặc điểm quan trọng hơn của lắp đặt qua tấm phụ là đặt nền tảng cho việc sử dụng các dạng lắp đặt bằng cụm tích hợp: các van mô-đun khác nhau cùng gắn vào một khối kết nối hoặc một đường ống phân phối và các kênh kết nối với nhau trong cùng một khối.

Tổng khối lượng nhỏ hơn nhiều so với kết nối dạng ren. Phù hợp với các hệ thống và thiết bị thủy lực phức tạp hơn.

Van thuỷ lực có gắn tấm phụ

Ưu điểm của khối tích hợp

- Ngoài những ưu điểm của van mô-đun, van được bắt vít vào đường ống phân phối. Do đó không cần phải tháo đường ống khi thay thế van. Kết nối của đường ống và khớp nối ống tương ứng giảm do khối tích hợp;

- Giảm nguy cơ rò rỉ ngoài tiềm ẩn;

- Giảm kích thước và khối lượng thiết bị. Sự hao hụt áp suất của đường ống và nhiệt độ cũng giảm;

- Khả năng chống rung và độ tin cậy của hệ thống tăng lên;

- Thời gian phản hồi của hệ thống được rút ngắn đáng kể;

- Giảm thời gian và chi phí lắp ráp;

- Một khối tích hợp không thể được lắp ráp tại chỗ, tỷ lệ hư hỏng giảm đáng kể;

- Do sử dụng khối tích hợp nên các van điều khiển tương đối tập trung tạo điều kiện thuận lợi cho việc sửa chữa.

Trong mười năm qua, việc ứng dụng phổ biến phần mềm thiết kế 3D và gia công CNC đã tạo điều kiện vô cùng thuận lợi về công nghệ thiết kế và chế tạo khối tích hợp, rút ngắn thời gian giao hàng và giảm giá thành.

Nhà máy sản xuất chuyên nghiệp khối tích hợp quy mô lớn có sản lượng hàng năm vài nghìn tấn. Sau khi nhận được sơ đồ mạch và các yêu cầu kỹ thuật do khách hàng cung cấp, nhà sản xuất có thể hoàn thành thiết kế khối tích hợp trong vòng vài ngày.

Toàn bộ quá trình từ sản xuất đến lắp ráp và gỡ lỗi chỉ mất vài tuần. Cách tiếp cận chìa khóa trao tay này làm giảm đáng kể chi phí thiết kế của OEM. Do đó, việc sử dụng các kết nối gắn khối tích hợp đã trở thành sự lựa chọn hàng đầu cho các nhà thiết kế hệ thống thủy lực hiện đại.

Các kết nối gắn khối tích hợp

Nhược điểm của cụm van mô-đun tích hợp

Cụm van mô-đun tích hợp sử dụng bề mặt của khối tích hợp để lắp van và kết nối với mỗi kênh bên trong cụm tích hợp. Trong hệ thống thủy lực phức tạp với nhiều van có hai vấn đề thường gặp phải như sau:

- Diện tích bề mặt của khối tích hợp tăng theo bình phương chiều dài trong khi khối lượng của khối tích hợp tăng theo lập phương chiều dài.

- Khối tích hợp càng lớn thì lỗ bên trong càng sâu và chi phí khoan lỗ cũng tăng theo chiều sâu, không theo tuyến tính mà theo đường parabol.

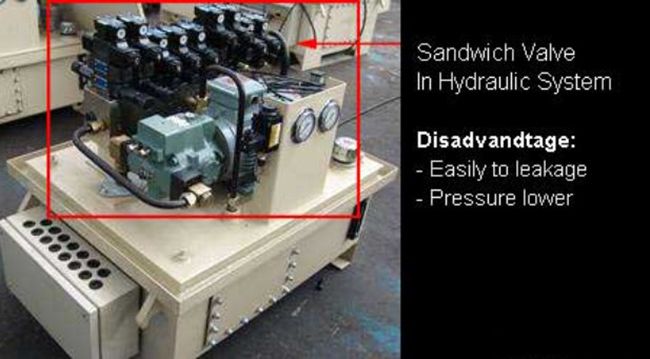

Van khối dạng mô-đun (Extended sandwich valve for modular valves)

Các van khối (sandwich valve) có chức năng khác nhau nhưng các van có cùng kích thước lắp đặt được gắn với nhau bằng cách cố định bu lông. Các chức năng phức tạp rất linh hoạt và dễ thay đổi.

Sử dụng van khối có thể làm giảm bớt vấn đề về thể tích lớn và xử lý lỗ sâu của cụm van mô-đun tích hợp thuần túy ở một mức độ nhất định nhưng nguy cơ rò rỉ tiềm ẩn sẽ tăng lên.

Van cartridge

Tính năng và cách sử dụng các loại van

Van thủy lực nói chung là một trong những loại phổ biến nhất trong 3 loại van thủy lực (van mô-đun, van điều áp, van tiết lưu). Van thủy lực thông thường được điều khiển bằng tay, cơ học, thủy lực, điện, điện thủy lực, khí nén và điều khiển đầu vào, bật hoặc tắt dòng chất lỏng, điều khiển giá trị (chuyển đổi) áp suất và lưu lượng dòng chất lỏng có thể được sử dụng cho các hệ thống truyền động thủy lực chung

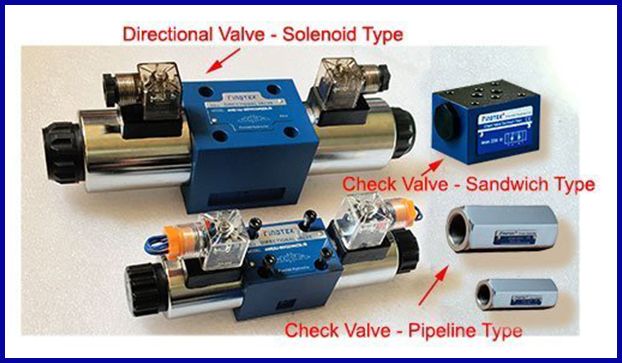

Van mô-đun

Được sử dụng để điều khiển và thay đổi hướng dòng chất lỏng trong hệ thống thủy lực gọi là van điều khiển hướng, bao gồm van một chiều, van nạp sẵn, van điện điều khiển, van modun loại con trượt, van ngắt dòng…

Van điều áp

Sử dụng để điều khiển và điều chỉnh áp suất chất lỏng trong hệ thống thủy lực gọi van điều khiển áp suất, nó bao gồm van xả áp, van giảm áp, van tuần tự, công tắc áp suất…

Van tiết lưu

Được sử dụng để kiểm soát và điều chỉnh lưu lượng chất lỏng được gọi là van điều khiển lưu lượng, bao gồm một van tiết lưu, van điều chỉnh tốc độ, van giảm áp suất và điều khiển lưu lượng, van lưu lượng tích hợp.

Van thủy lực đặc biệt thì dựa trên van thủy lực bình thường để đáp ứng thêm một số yêu cầu cụ thể và phát triển. Cấu trúc của van có thể giống hoặc không giống với van bình thường.

Cụm van điều khiển

Cụm van modun được gọi là van modun thanh trượt, được kết hợp nhiều hơn hai bộ phận van để làm van chính, cùng với van modun, van xả áp, van một chiều như một cụm van đa chức năng. Van điều khiển trung tâm thường có hơn hai chuyển động của bộ truyền động, chủ yếu được sử dụng cho máy móc di động công nghiệp, chủ yếu điều khiển tập trung.

Van mô-đun

Van mô-đun được lắp đặt bằng cách lắp tấm phụ. Nhiều van có thể được gắn với nhau bằng mô-đun hoặc van khối(sandwich), dùng bu lông để gắn kết các mạch thủy lực khác nhau.

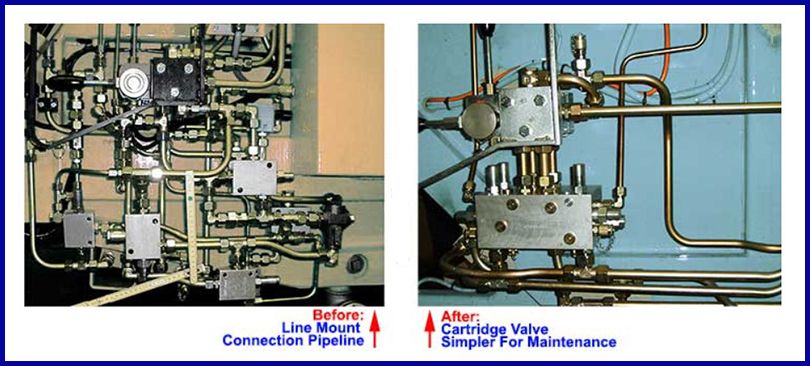

Van cartridge

Loại van này có tính năng điều khiển thủy lực của các bộ phận như một thành phần được vặn vào khối van hoặc đường ống phân phối, van cartridge đã được phát triển thêm nhiều chức năng như điều hướng, xả áp, tiết lưu.

Van servo điện thủy lực

Van servo điện thủy lực còn được gọi là van servo tiếp nhận tín hiệu điện analog điều khiển và xuất ra tín hiệu là áp suất chất lỏng.

Van được thiết kế để nâng cao cấp độ điều khiển, độ chính xác khi điều khiển, các đặc tính đáp ứng và tập trung vào các điểm 0 (thông thường tín hiệu đầu vào là 0 từ vị trí hoạt động) của hiệu suất và tính liên tục của nó.

Van servo bao gồm van servo điện thủy lực 1 cực, 2 và 3 cực và van servo áp suất điện thủy lực. Van servo có cấu trúc phức tạp, chi phí chế tạo tương đối cao, khả năng chống ô nhiễm kém, yêu cầu kỹ thuật cao và mức độ bảo trì thông thường. Loại van này được sử dụng nhiều hơn trong hệ thống điều khiển vòng kín cao hơn đòi hỏi độ chính xác thủy lực và điều khiển phản ứng.

Van tỷ lệ điện từ thủy lực

Van tỷ lệ điện từ thủy lực là một loại van kết hợp giữa van thủy lực thông thường và van servo điện từ thủy lực. Loại van này điều khiển hướng dòng chảy của hệ thống thủy lực, áp suất và dòng chảy liên tục trong một khoảng cách xa theo tín hiệu điều khiển điện từ (tín hiệu analog) và tỷ lệ. Bao gồm van áp suất tỷ lệ điện từ thủy lực, van điều khiển dòng chảy tỷ lệ điện từ thủy lực, van modun tỷ lệ thủy lực, cụm van tỷ lệ điện từ thủy lực, cụm van modun tỷ lệ điện từ thủy lực.

Loại van này giúp tăng mức độ điều khiển thủy lực. Mặc dù hiệu suất của không tốt như van servo điện từ thủy lực nhưng van tỷ lệ điện từ thủy lực có cấu trúc đơn giản, chi phí sản xuất thấp, ít ô nhiễm khiến nó trở nên phổ biến hơn trong ngành công nghiệp.

Van tỷ lệ điện từ thủy lực chủ yếu được sử dụng cho hệ thống vòng lặp hở hoặc vòng lặp kín để duy trì giá trị điều chỉnh áp suất ổn định theo thời gian (nhìn chung, đối với tín hiệu của vùng 0 tương ứng với điều khiển tối đa 10% ~ 30%).

Van điện tử điện thủy lực

Van điện tử được sử dụng trong thông tin kỹ thuật số để điều khiển trực tiếp, van có thể được kết nối trực tiếp với máy tính mà không cần cài đặt bộ chuyển đổi tín hiệu (D/A). Van điện tử là bộ phận điều khiển lý tưởng trong hệ thống điều khiển thời gian thực của hệ thống điện thủy lực. Bao gồm: van điện tử điều khiển áp suất, van điện tử điều khiển lưu lượng và van modun điện tử.

Van điện tử không nhạy với sự nhiễm dầu. Van vận hành với độ tin cậy, độ chính xác lặp lại cao và tính nhất quán tốt cho phần lớn hiệu suất của sản phẩm.

Tuy nhiên, van điện tử điều khiển băng thông tín hiệu kém hơn so với tín hiệu analog do tần số sóng mang phù hợp với nguyên lý làm việc. Lưu lượng của van điện tử ở mức rất nhỏ nên chỉ được sử dụng cho các ứng dụng điều khiển lưu lượng nhỏ như van điều khiển điện tử thủy lực gián tiếp.

Van Micro

Tất cả các van thủy lực có đường kính hoạt động nhỏ hơn 4mm có thể được gọi là van Micro. Van Micro có áp suất làm việc cao, áp suất làm việc tối đa thường trên 31,5MPa, một số loại cao hơn 50MPa. Van Micro là một loại van mới được phát triển dựa trên các van thủy lực thông thường và là một phần quan trọng của hệ thống thủy lực siêu nhỏ. Kích thước viền và trọng lượng của van khá nhỏ nên loại van này đóng vai trò quan trọng đối với máy móc và thiết bị thủy lực hiện đại nhỏ, nhẹ và mật độ công suất cao (như các thiết bị bay, thiết bị khoa học, thiết bị y tế, v.v.).

Van điều khiển áp suất nước

Van điều khiển áp suất nước là van hoạt động như phương tiện truyền nước, là bộ phận điều khiển nước không thể thiếu trong một hệ thống thủy lực. Van điều khiển áp suất nước có các đặc tính an toàn, an toàn với sức khỏe và thân thiện với môi trường.

Tuy nhiên, sự phát triển của van điều khiển áp suất nước đối mặt với một loạt thách thức kỹ thuật do đặc tính chính của nước là độ nhớt thấp, áp suất hóa hơi cao, tính ăn mòn cao. Loại van này khá hiếm hàng và chưa được sử dụng rộng rãi.

Phân loại van dựa trên chức năng thanh trượt

Van dạng trượt

Vỏ van được làm bằng gang, có lỗ xy lanh xuyên tâm buồng van cùng với nhiều rãnh tròn, mỗi rãnh thông với các khoang vào hoặc ra. Thanh trượt được chế tạo với nhiều gờ rãnh hình khuyên.

Dựa trên chức năng, nó được gọi là gờ giữa vỏ van và rãnh thanh trượt hình khuyên. Điều khiển kích thước của khe hở giữa vỏ van và thanh trượt để đóng hoặc mở tất cả các cổng dầu và điều khiển đường kính cổng.

Do đó, nhiệm vụ chính của van là điều khiển hướng, áp suất và lưu lượng của chất lỏng. Rãnh dầu được bịt lại bởi khoảng hở giữa vỏ van và thanh trượt. Do đó, khe hở hướng kính giữa kích thước bên ngoài thanh trượt và kích thước bên trong lỗ của vỏ van phải càng nhỏ càng tốt. Chiều dài đệm trục phải thích hợp để đảm bảo bịt kín các cổng. Khi thanh trượt bắt đầu mở các cổng, thanh trượt cần di chuyển một đoạn ngắn (bằng chiều dài của vòng đệm) khu vực chuyển động là “vùng chặn”.

Van xoay

Mặt côn là loại hình trụ có các cổng vào và cổng ra trên vỏ van, các rãnh trên thanh trượt. Thanh trượt của van có thể xoay để đóng hoặc mở cổng nhằm điều khiển hướng, áp suất và lưu lượng của dòng chất lỏng. Cấu trúc của van xoay là cấu trúc mẫu nhưng có sự mất cân bằng lực hướng tâm của thanh trượt.

Van côn

Tương tự như thanh trượt, van côn cũng là là loại van được sử dụng phổ biến nhất. Có hai loại: loại bi, loại côn. Van côn điều khiển hướng, áp suất, lưu lượng dòng chảy bằng cách thay đổi kích thước cổng dầu qua mặt côn và van bi.

Chỉ có cổng vào và cổng đầu ra của van côn, góc của mặt côn thường được thiết kế trong khoảng 12o – 40o, khả năng đóng kín tốt hơn vì nó là đường bít kín khi van đóng, không có vùng bị chặn trong khi mở, độ nhạy tốt, mở nhanh, chức năng van côn tương tự như van thanh trượt.

Van nozzle

Có loại vòi phun đơn và vòi phun đôi. Van thay đổi khoảng cách lỗ tiết lưu giữa vòi phun và vách ngăn dẫn đến các chuyển động liên quan để điều khiển lực cản dòng chảy qua lỗ tiết lưu của van và nhờ đó điều chỉnh áp suất tại P1 và P2, đồng thời thay đổi kích thước của cổng và vị trí thanh trượt. Nozzle valve với đặc tính là độ chính xác hoạt động cao và độ nhạy tốt, phản ứng động lực tốt, tuy nhiên gây tốn nhiều năng lượng, ô nhiễm môi trường. Loại van này thường được sử dụng như van điện từ điều khiển nhiều mức.

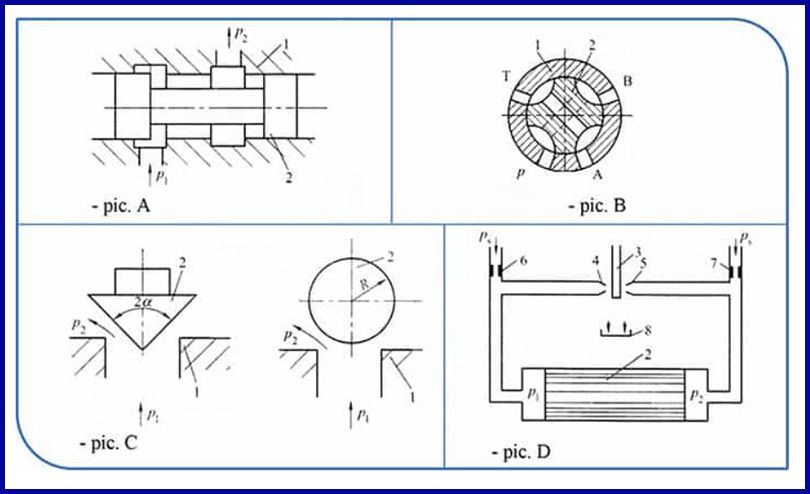

Mô tả hình ảnh:

Hình A: Van loai thanh trượt; Hình B: Van xoay

Hình C: Van loại Poppet; Hình D: Nozzle valve

1 – Vỏ van; 2 – Mặt côn, mặt bích, van bi; 3 – Khối van; 4,5 – Vòi phun;

6,7 – Lỗ tiết lưu; 8 – Buồng chứa dầu

Phân loại theo cách vận hành

Vận hành bằng tay

Van thủ công được vận hành bằng tay, bánh xe, núm điều khiển, tay đòn, bàn đạp vận hành. Đây là loại van được áp dụng cho các trường hợp yêu cầu tự động hóa ít, điều chỉnh hệ thống thủy lực nhỏ hoặc không thường xuyên.

Vận hành bằng cơ khí

Được điều khiển bởi một khối nhất định và các bộ phận lò xo. Phù hợp với hệ thống tự động thủy lực tuần hoàn.

Vận hành bằng điện

Van vận hành bằng điện chủ yếu được sử dụng như van hoạt động bằng điện từ, van được điều khiển bởi nhiều loại bộ phận, điện từ, điện từ tỷ lệ, động cơ công suất, động cơ mô-men xoắn, động cơ servo và điều khiển động cơ bước. Phù hợp với các thiết bị tự động hóa yêu cầu hệ thống thủy lực hiệu suất cao hoặc các trường hợp yêu cầu điều khiển thủy lực đặc biệt.

Vận hành bằng thủy lực

Van vận hành bằng thủy lực được điều khiển bởi một lực sinh ra bởi lực thủy lực. Phù hợp với các thiết bị yêu cầu tự động hóa cao hoặc các các trường hợp yêu cầu hệ thống thủy lực đặc biệt.

Vận hành bằng điện từ thủy lực

Van vận hành bằng điện từ thủy lực bao gồm 1 van điện từ thủy lực và van điều khiển thủy lực. Phù hợp cho các thiết bị yêu cầu tự động hóa cao hoặc các hệ thống thủy lực tùy chỉnh.

Vận hành bằng khí nén

Van vận hành bằng khí nén được vận hành nhờ lực tạo ra từ khí nén. Phù hợp với các hệ thống thủy lực chống cháy nổ.

Phân loại bằng cách kết nối và lắp đặt van

Van thủy lực và các bộ phận thủy lực khác được tích hợp thành một hệ thống thủy lực hoàn chỉnh, thiết kế bộ thủy lực phụ thuộc vào cách lắp đặt và kết nối van. Có bốn cách kết nối lắp đặt van.

Van kết nối bằng ren

Cổng vào và cổng ra của van được sản xuất theo kiểu ren để kết nối các phụ kiện đường ống. Cấu trúc của van dạng kết nối bằng ren là mẫu, nhẹ, phù hợp với thiết bị di động và hệ thống thủy lực lưu lượng nhỏ.

Van được sử dụng rộng rãi trong lĩnh vực công nghiệp nhưng nó chỉ có thể được lắp dọc theo đường ống. Điều này có thể gây ra nhiều điểm rò rỉ dầu và gây khó khăn cho việc bảo trì hệ thống thủy lực.

Van mô-đun

Van mô-đun kết nối bằng tấm phụ. Van được gắn trên tấm phụ (có một cổng dầu trên tấm phụ), các cổng vào và cổng ra của van ráp với đường ống thông qua tấm phụ của van.

Nếu lắp nhiều van mô-đun vào một cụm đường ống phân phối thông thường thì kích thước lắp phải được sản xuất dựa trên yêu cầu kích thước của từng van và sơ đồ hệ thống thủy lực. Cụm tích hợp cần phải đi qua các điểm kết nối liên quan tới cổng van và đầu nối có ren để khớp với đường ống, tạo thành một vòng lặp thủy lực.

Van thủy lực tiêu chuẩn tiên tiến có thể được gắn trên mỗi bên của đường ống phân phối (mỗi mặt của đường ống phân phối tương tự một tấm kết nối phụ), dầu chảy bên trong các van và đường ống phân phối để điều khiển lực thủy lực, thiết kế theo kiểu đường ống phân phối có thể tiết kiệm diện tích lắp đặt trong hệ thống thủy lực và không cần sử ống thủy lực nhằm tiết kiệm chi phí.

Việc thay thế một, hai van hoặc bảo trì trên một đường ống phân phối sẽ không ảnh hưởng đến việc lắp đặt đường ống của hệ thống thủy lực, do đó, van thủy lực mô-đun cực kỳ dễ thao tác và bảo trì.

Van khối (sandwich plate valves)

Van khối được phát triển từ van mô-đun, một loại van có cấu trúc nhỏ gọn hơn. Một van khối có thể được sử dụng làm van đơn hoặc kết nối dầu thủy lực, bề mặt trên và dưới của van khối là bề mặt lắp đặt (thường được sản xuất theo mẫu cổng tiêu chuẩn) được sử dụng để kết nối kiểu cổng dầu. Các chức năng khác nhau của van có cùng kích thước (như van áp suất, van lưu lượng, van điều hướng) được sản xuất theo cùng kích thước lắp đặt van và kiểu cổng dầu như dòng van Z2S6, Z2FS.

Van được lắp đặt kiểu khối (như xúc xích kẹp giữa hai miếng bánh mì) nằm giữa van điều khiển hướng và tấm phụ hoặc ống phân phối. Đồng thời, được gắn chặt bởi bốn bu lông dài theo yêu cầu của hệ thống thủy lực, hệ thống ống của hệ thống thủy lực kết nối các cổng dầu có ren trên ống phân phối hoặc tấm phụ.

Hệ thống thủy lực với một van mô-đun không sử dụng nhiều ống thủy lực, giúp giảm các vấn đề về lực cản thủy lực, rò rỉ dầu, ô nhiễm môi trường, rung động máy, tiếng ồn lớn và bảo trì thường xuyên để hệ thống thủy lực nhỏ gọn và đơn giản hóa. Van được sử dụng rộng rãi trong máy móc và thiết bị công nghiệp.

Van cartridge

Có 2 kiểu van cartridge: kiểu cover plate (van cartridge hai chiều) và kiểu ren (van cartridge hai, ba, bốn chiều). Các bộ phận van cartridge rất đơn giản, được sản xuất theo tiêu chuẩn yêu cầu như nắp van, thanh trượt, đế van, lò xo hoặc vòng đệm.

Tất cả các bộ phận lắp ráp thành một van cartridge hoàn chỉnh, sau đó được lắp vào khoang van cartridge, với tấm van khác và van điều khiển hoạt động gián tiếp để đáp ứng các yêu cầu khác nhau của mạch dầu thủy lực.

Có thể sử dụng ống nối để lắp đặt van cartridge, các nhánh bên trong ống nối được thiết kế đi qua nhau theo nhu cầu để điều khiển lưu lượng và áp suất thủy lực, ống nối được lắp đặt cố định và thông với các đường ống trong hệ thống thủy lực.

Van cartridge có các ưu điểm như:

+ Cấu trúc nhỏ gọn, dung lượng dòng chảy tốt, ngắt dòng tốt hơn và có thể thay thế cho nhau.

+ Thích hợp cho máy móc hạng nặng, luyện kim, máy ép nhựa và thiết bị yêu cầu hệ thống thủy lực áp suất cao và lưu lượng lớn.

Cách lựa chọn van trước khi đặt hàng

Các van thủy lực khác nhau phù hợp với các vị trí làm việc khác nhau. Không có loại van thủy lực nào tốt ở mọi nơi! Do đó van thủy lực phải được lựa chọn theo các cách sử dụng dưới đây:

Yêu cầu bên ngoài đối với các van thủy lực:

Trước khi lựa chọn van thủy lực, các yếu tố như: yêu cầu bên ngoài của khách hàng, thị trường, động cơ chính, môi trường sử dụng và hệ thống thủy lực cần được xem xét để xác định các yêu cầu đối với van. Ví dụ:

Các vấn đề tổng quan

- Khách hàng (nhóm – bên ngoài hay nội bộ? Hữu hình hay vô hình? Các yêu cầu của khách hàng là gì?

- Có nguyên mẫu không? Quốc gia có bằng sáng chế hoặc mẫu sử dụng được không?

Yêu cầu đối với các đặc tính trạng thái ổn định

- Đặc điểm của lực tải? kích thước? Hướng? Độ mờ thay đổi? Có tải âm không?

- Áp lực hoạt động liên tục? Áp suất hoạt động cao nhất? Áp suất đỉnh ngắn hạn?

- Luồng công việc? Phạm vi biến đổi?

Yêu cầu đối với đặc tính động

- Tần suất hoạt động? Thời gian kết thúc? Khoảng biến thiên? Đường cong tốc độ?

- Độ chính xác định vị?

- Yêu cầu ổn định tốc độ?

Môi trường vận hành của van

- Trong nhà, ngoài trời?

- Nhiệt độ, độ ẩm?

- Tiếp xúc với nước mưa, nước biển hoặc các chất lỏng ăn mòn khác?

- Mức độ rác thải, bụi?

- Có bất kỳ yêu cầu chống cháy nổ nào không?

- Có thể bị giật, bị rung? Mức độ giật, rung?

- Dải điện áp của điện áp cung cấp?

Yêu cầu về an toàn

- Nguy cơ tiềm ẩn là gì? Cơ khí? Bỏng nước? Sự bức xạ? Cry? Khả năng xảy ra?

- Nếu một bộ phận bị hư hỏng thì có nguy cơ gì xảy ra?

- Chất lượng và trình độ đào tạo của người vận hành?

- Nếu vô ý hoặc cố ý không tuân thủ các quy trình vận hành thì khả năng xảy ra tai nạn không?

- Những gì đã xảy ra khi có tai nạn?

- Có những biện pháp bảo vệ nào? Có thể giảm rủi ro bằng cách đánh dấu không?

- Tiêu chuẩn hoặc thông số kỹ thuật an toàn tương ứng được quy định như thế nào?

Yêu cầu về độ ổn định hoạt động

- Thiết bị sử dụng được trong thời gian bao lâu?

- Chu trình làm việc? 8 giờ/ngày?

- Hậu quả khi không tắt máy?

- Khả năng bảo trì tại chỗ như thế nào? Sản xuất hàng loạt đáp ứng thời gian làm việc? Chi phí? Biện pháp?

Những hạn chế của mẫu mã thiết bị?

Có giới hạn cho trọng lượng không?

- Các yêu cầu về tiêu thụ năng lượng

- Nguồn năng lượng, động cơ điện hay động cơ đốt trong? Có thay đổi tốc độ không? Tốc độ kinh tế cao bao nhiêu?

- Có thể lắp đặt thiết bị giải nhiệt và máy sưởi không? Có cần thiết không?

- Có thể sử dụng năng lượng mặt trời để phục hồi lực phanh không?

Các yêu cầu về kinh tế

- Chi phí sản xuất hiện tại? Những yêu cầu đối với sản phẩm mới?

- Số lượng đặt hàng? Khối lượng sản xuất?

- Đối thủ cạnh tranh – giá cả?

Yêu cầu về vận chuyển hệ thống và các bộ phận

- Khi nào phải hoàn thành thiết kế? Khi nào phải vận chuyển?

- Khi nào (có thể – hoàn thành việc đặt hàng và sản xuất? Lắp ráp toàn bộ? Điều chỉnh hệ thống hoàn chỉnh? Tối ưu hóa? Tiến hành kiểm tra tiêu cực? Kiểm tra toàn tải? Kiểm tra quá tải?

Yêu cầu đầu tiên là gì?

Ngày giao hàng, chi phí, đặc tính, vấn đề nào quan trọng nhất? các vấn đề phụ là gì?

Người thiết kế hệ thống cần và nên cố gắng hết sức để đáp ứng những yêu cầu này, nhưng cũng nên xác định điều gì cần đảm bảo thực hiện trước.

Qua đặc điểm và cách phân loại của các van thuỷ lực, B2bmart.vn hy vọng trước khi bắt đầu thiết kế sản phẩm của mình, anh em nên cố gắng xác định những yêu cầu này càng nhiều càng tốt. Việc lựa chọn các sản phẩm phù hợp dựa trên các yêu cầu này có thể tránh đi đường vòng, giảm thời gian, chi phí, vật liệu và nhân công do phải làm lại.