Tính Toán Và Thiết Kế Hệ Xilanh Nâng Cho Xe Cứu Hộ Giao Thông

Hôm nay B2bmart tiếp tục giới thiệu đến các bạn đọc về Tính toán và thiết kế hệ xilanh nâng cho xe cứu hộ giao thông xe 3 trục HD250. Hệ thống thuỷ lực thiết kế cần đảm bảo yêu cầu cung cấp đủ năng lượng cho cơ cấu làm việc có tải lớn nhất, cơ cấu làm việc chịu tải lớn nhất là xi lanh nâng sàn. Do vậy, ta thiết kế hệ thống này theo yêu cầu của xi lanh đó.

Tính toán xi lanh nâng sàn

Để tính toán các thông số của xy lanh, trước tiên chúng ta phải biết các thông tin “đầu vào” như sau:

1- Lực tác động lên cần (hoặc vỏ) xy lanh – tính bằng kgs, tấn, N…: Xy lanh sẽ phải được cung cấp dầu có áp suất để thắng lại được lực này.

2- Khoảng hành trình làm việc của xy lanh (quãng đường di chuyển = S

3- Thời gian để xy lanh đi hết hành trình này – t: giây (s)

4- Lĩnh vực ứng dụng: để lựa chọn áp suất làm việc và loại kết cấu xy lanh. Khi đã có câu trả lời cho các câu hỏi ở trên rồi, ta có thể tính được các thông số làm việc và lựa chọn xy lanh. Đối với hệ thống thủy lực trên xe thường áp suất không quá 200 kg/cm2 (khảo sát thực tế xe tải cẩu, xe sàn trượt…).

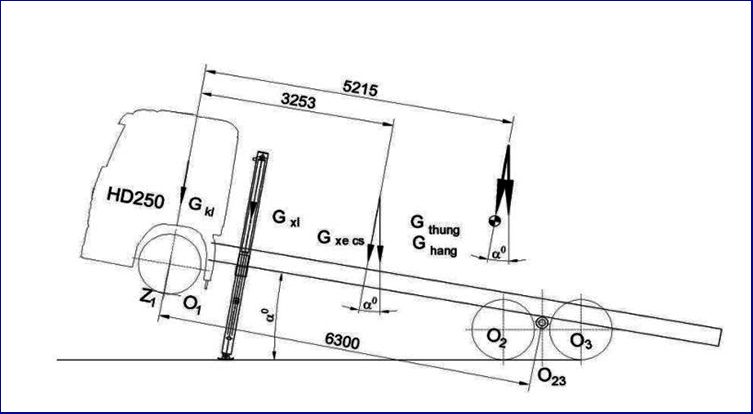

Sơ đồ tính toán áp lực xi lanh

– Để xác định áp lực tác dụng lên xi lanh thì cần phải xét góc nâng nhỏ nhất ứng với tải trọng tác dụng lên xilanh là lớn nhất. Giả thiết trọng tâm nằm trên mặt phẳng dọc xe, chia đều lực tác động lên 2 xilanh

+ Khi sàn được nâng lên vị trí thấp nhất (bắt đầu nâng)

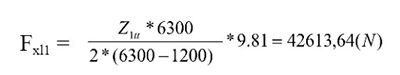

Từ sơ đồ lực, ta xác định áp lực tại 1 xi lanh:

M(O23) = Z (1tt) *6300- F (xl)*2*(6300-1200)= 0

⬄ Áp lực tác dụng lên 1 xi lanh chân chống:

Với Z (1tt) = 7032 (kg): toàn tải tác dụng lên cầu trước. Số này bạn đọc của B2bmart lấy theo thực tế hoặc mô hình cad nhé

Xác định lưu lượng của 1 xi lanh

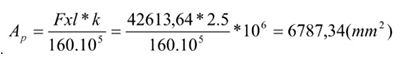

– Chọn thiết kế áp suất chất lỏng làm việc có trị số: p = 160.105(N/m²) = 160 kgf/cm²

+ Ta có tiết diện làm việc của piston:

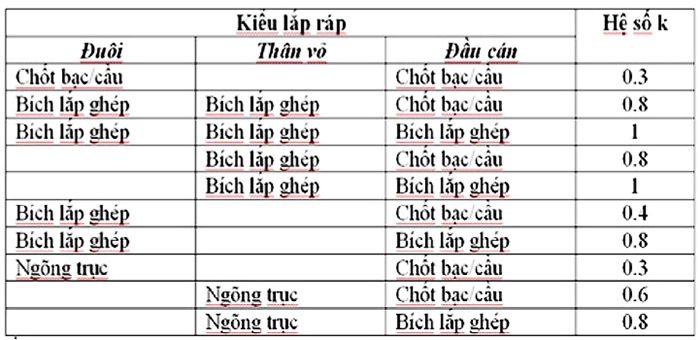

Với k là hệ số quá tải

=> Ta có đường kính cần thiết của piston

– Tiêu chuẩn hoá lấy d (pt) = 100 (mm).

– Tiêu chuẩn hoá lấy d (pt) = 100 (mm).

– Tra bảng, ta chọn tiết diện làm việc thực tế của piston là:A (p) = 0,00785(m²)

– Ta thiết kế vận tốc nâng sàn trung bình lớn nhất theo chiều cao là :vng = 0.1 (m/s) vì theo nhiều nghiên cứu trong phần lớn trường hợp, vận tốc của cần xy lanh không nên vượt quá v = 0.5 m/s do làm kín của phần gioăng phớt và đảm bảo an toàn làm việc. Lưu lượng Q cần cấp vào xilanh để xy lanh đi hết hành trình trong thời gian yêu cầu

– Ta có: – Hành trình nâng lớn nhất cần thiết theo yêu cầu của kết cấu S (max) = 1450 (mm), do phụ thuộc góc nâng sàn đảm bảo nâng sàn tối thiểu đối với máy công trình cỡ 10° so với phương ngang.

![]()

– Do khi nâng sàn thì khoang làm việc của dầu thủy lực là khoang không có cần piston để tận dụng diện tích tác động của dầu thủy lực.

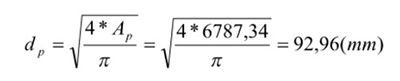

Xác định đường kính cần piston

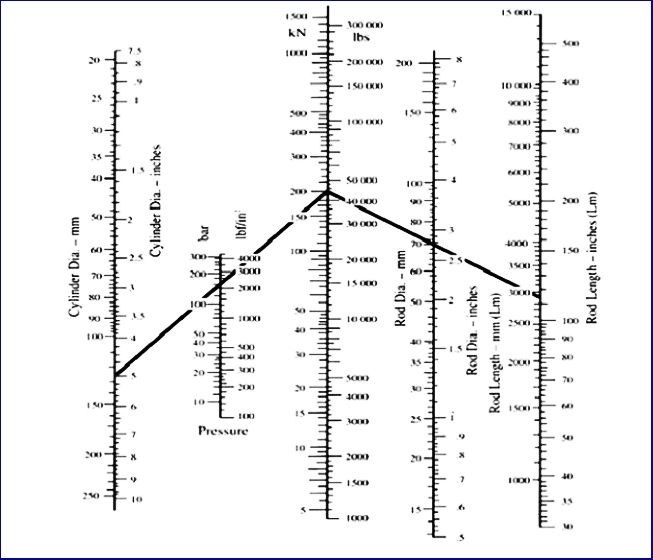

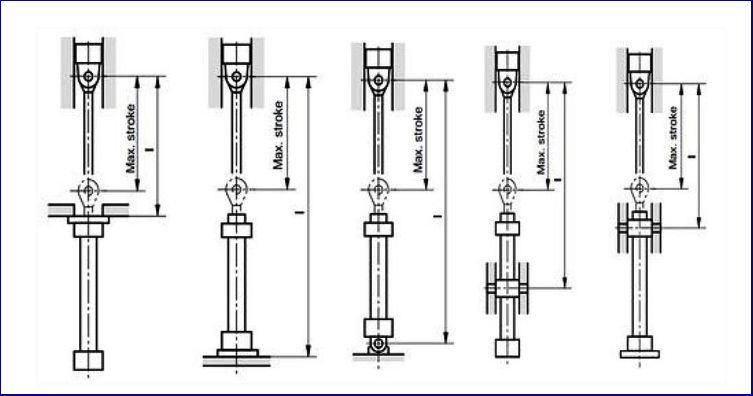

Kết cấu của xy lanh thủy lực có khả năng chịu kéo/nén đúng tâm rất tốt nhưng khả năng chịu uốn của cần/vỏ xy lanh rất kém, nhất là khi xy lanh đã duỗi ra. Chính vì vậy phải tính toán chiều dài chịu uốn lớn nhất (Lm) của xy lanh để quyết định kiểu lắp ghép của xy lanh.

Để xác định, cần dựa vào các thông số tính toán về đường kính cần dc và áp suất làm việc ở trên và tra trên biểu đồ sau để xác định được lực lớn nhất trên cần xy lanh và giá trị Lm

(Với giá trị Lm tương ứng với giá trị l trong hình dưới đây)

Với mỗi kiểu lắp ghép khác nhau, chiều dài làm việc cho phép của cần xy lanh L = Lm * k. Hệ số k được tra trong bảng dưới đây:

Thực tế thì việc chọn D/d sẽ theo các cỡ ống/cần có sẵn trên thị trường, sau khi đã có thông số tính toán của cặp D/d ta mới chọn sao cho D/d (tính toán) nhỏ hơn hoặc bằng D/d (tiêu chuẩn). Ví dụ các cỡ thông dụng theo tiêu chuẩn Đức: 50/28 – 63/36 – 80/45 – 100/50,60 – 125/70 – 160/90 – 200/110…

Sau khi chọn được D/d thích hợp thì chỉ việc tính ngược lại các thông số làm việc (áp suất, lực, vận tốc, thời gian…) để kiểm tra xem có đáp ứng yêu cầu đầu bài không là đủ. Việc chọn bơm cũng thế. Sau khi đã xác định được lưu lượng cần cấp thì phải xác định lưu lượng cấp từ bơm thủy lực lựa chọn.

Thông thường phải chọn bơm có lưu lượng lớn cấp vào phía đầu xy lanh và do đó phải lập phương án “tiết lưu” hoặc “điều chỉnh” lưu lượng nhỏ hơn cấp vào phía cần xy lanh.

Sau khi có được đường kính piston hay nòng xilanh là d(pt) = 100 (mm), ta tra bảng thì đường kính cần đã tiêu chuẩn hóa d = 56 và 70 (mm). Chọm d(c) = 70mm để đảm bảo độ cứng vững khi nâng sàn.

Kiểm nghiệm đường kính cần xi lanh

Chiều dày thành xi lanh

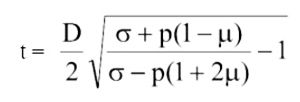

Chọn vật liệu làm xi lanh là thép 40X, chiều dày thành xi lanh được xác định:

Trong đó:

- D: Đường kính trong xi lanh D = 100 (mm).

- σ : Ứng suất kéo tính toán. σb = 657 MPa =6,570.105 (N/m2).

- μ : Hệ số poatxông; μ = 0.3.

- p: Áp suất lớn nhất của xilanh theo thiết kế, p = 200.105 (N/m2).

=> Thay số vào công thức ta xác định được :

=> Ta lấy t = 15 (mm).

=> Ta lấy t = 15 (mm).

Vận tốc dầu chuyển động trong hệ thống thủy lực cho phép tối đa 30 m/ph (dùng để tính mặt cắt tối thiểu của lỗ cấp dầu của đường ống).

Kiểm bền

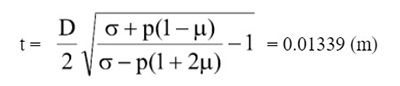

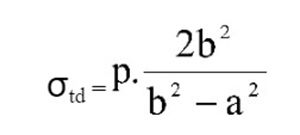

Theo giáo trình sức bền vật liệu với trường hợp ống đơn chịu áp suất bên trong, ống thành mỏng thì ứng suất tiếp tuyến và pháp tuyến trên một điểm thuộc thành ống được xác định.

- a: bán kính mép trong ống.

- b bán kính mép ngoài ống.

- r: bán kính điểm xét.

Cũng theo đó điểm nguy hiểm nhất là điểm trên mép trong của thành ống (tức là r = a).

– Theo thuyết bền ứng suất tiếp lớn nhất.

+ Với vật liệu chế tạo là thép 40X thấm nitơ đạt HRC = 50 ÷59. 40X là thép hợp kim Crôm có thành phần: %C = 0,40; %Mn = 0,70; %Cr = 1,0; P, S.

σ (b)= 657 MPa =6570.10^5 (N/m²).

Ta có :

- p = 200.10^5(N/m2).

- a = 100.10^-3 (m).

- b=t*2+ a= 15*2+100=130 (mm).

Thay vào công thức ta có

σtd = 979,71.10^5 (N/m2) < [σ]=6570.10^5 (N/m²).

Vậy điều kiện bền thoả mãn.

Như vậy, B2bmart.vn đã trình bày chi tiết về tính toán và thiết kế hệ xilanh nâng cho xe cứu hộ giao thông xe 3 trục HD250. Hy vọng những kiến thức này sẽ thực sự hữu ích với mọi người.