[PHẦN 1] Thiết kế Sản Xuất Và Lắp Ráp

Trong vài thập kỷ qua, nghiên cứu về tư duy thiết kế đã tạo ra một sức ảnh hưởng vô cùng mạnh mẽ, thiết lập nên phương pháp luận mới trong quá trình thiết kế và sản xuất sản phẩm. Những phương pháp luận này đã giúp các công ty có thể tiết kiệm hàng tỷ đô la trong việc phát triển sản phẩm, trong khi vẫn đảm bảo độ tin cậy sản phẩm với chi phí sản xuất thấp hơn, có cạnh tranh cao hơn.

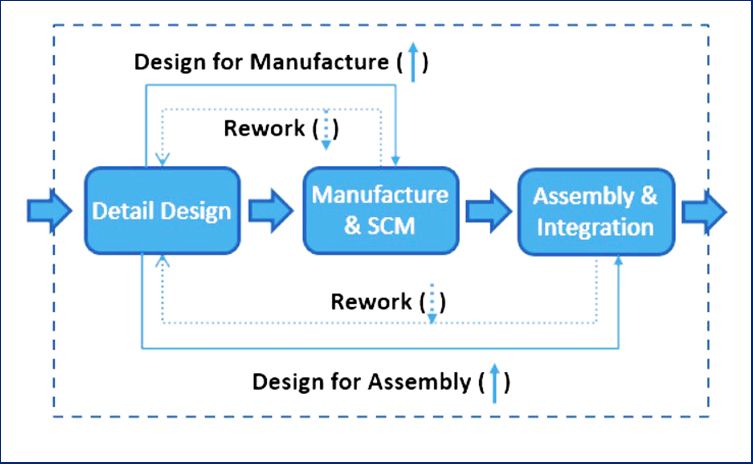

Trong số các phương pháp luận này, một trong những phương pháp nổi bật nhất, Design for Excellence (DFX) , kể từ đó đã được phân mảnh thành các lĩnh vực trọng tâm nhỏ hơn như Thiết kế cho Sản xuất (DFM), Thiết kế cho Lắp ráp (DFA), Thiết kế cho Sản xuất và Lắp ráp (DFMA), Thiết kế cho Chuỗi cung ứng (DFSC),… Trong DFX, đòi hỏi phải tối ưu hóa về chi phí, chất lượng, tính dễ sản xuất cũng như là thiết kế của sản phẩm phải có những cải thiện đáng kể.

Bài viết này sẽ chỉ ra cho cách bạn thấy được vai trò của Thiết kế Sản xuất và Lắp ráp (DFMA hoặc DFM/A) trong thiết kế sản phẩm. DFMA đại diện cho sự kết hợp hài hòa giữa Thiết kế cho Sản xuất (DFM) và Thiết kế cho Lắp ráp (DFA).T

Thiết kế cho Sản xuất và Lắp ráp là gì?

DFMA là viết tắt của Design for Manufacturing and Assembly. Đây là một phương pháp kỹ thuật mà nó đặc biệt quan tâm vào việc tối ưu hóa các khía cạnh sản xuất và lắp ráp của một sản phẩm. Cả hai khía cạnh này đều có tác động mạnh mẽ đến chất lượng và giá thành của sản phẩm cuối cùng.

Các yếu tố như nguyên liệu thô, quy trình sản xuất, khối lượng, máy móc, dụng cụ, độ chính xác, số lượng bộ phận và độ phức tạp của chúng, lao động và kỹ năng, tiềm năng tự động hóa,…, đều có ảnh hưởng rất lớn đến sự phát triển sản phẩm. Nếu có thể tối ưu hóa các yếu tố này sẽ mạng lại một giá trị vô cùng to lớn, nó có thể giúp các công ty giảm chi phí ban đầu xuống hơn 50%. Đây là mục đích chính của việc thực hiện các nguyên tắc DFMA.

Trong DFMA, các thiết kế sản phẩm đòi hỏi phải sửa đổi liên tục trong khi mục tiêu quan trọng cuối cùng để tạo ra một sản phẩm là phải ít thời gian, tiền bạc và công sức hơn để sản xuất.

Sự cần thiết đối với phương pháp DFMA

Design for Manufacturing là quan tâm đến việc làm thế nào để tạo ra một sản phẩm có thể dễ sản xuất nhất. Bằng cách cải tiến thiết kế và quy trình sản xuất giúp cho việc sản xuất nhanh hơn, rẻ hơn và dễ dàng hơn.

Mặt khác, Design for Assembly hoạt động để đơn giản hóa, rút ngắn và chống sai lầm trong quá trình lắp ráp. Các nguyên tắc như poka-yoke, kết hợp và tiêu chuẩn hóa các bộ phận là tất cả các ví dụ về ứng dụng DFA.

Cả DFM và DFA đều có những mục tiêu tương tự. Cả hai đều nhằm mục đích giảm yêu cầu về vật liệu, chi phí và thời gian đưa ra thị trường. Nhưng có những trường hợp mà chúng có thể làm việc chống lại nhau. Khoản lãi mà DFM tạo ra được có thể khiến DFA thêm khoản lỗ, về cơ bản thì việc đó trở nên vô nghĩa, ngược lại còn mất thời gian nghiên cứu.

Hãy lấy ví dụ về việc kết hợp các bộ phận. Nếu ít bộ phận riêng lẻ, thì thường các bộ phận đó đắt tiền hoặc khó sản xuất, lúc này chúng ta chỉ thu được một ít lợi ích từ kỹ thuật DFA vì DFM bị ảnh hưởng tiêu cực. Tương tự, nhiều nhiều bộ phận, dễ sản xuất có lợi cho DFM, thì lại làm giảm hiệu quả của kỹ thuật DFA.

Để tránh những trường hợp như vậy xảy ra, cần thận trọng khi xem xét hai phương pháp luận của DFM và DFA cùng nhau. Đây là cách DFMA ra đời. Nó sử dụng DFA và DFM song song để đưa ra thiết kế sản phẩm tối ưu. DFMA có thể giúp chúng ta tận dụng ưu điểm của cả hai phương pháp mà không có bất kì nhược nào.

Lợi ích của DFMA

Thời gian tiếp thị ngắn hơn

Thời gian đưa ra thị trường được định nghĩa là khoảng thời gian giữa giai đoạn hình thành ý tưởng và giới thiệu sản phẩm ra thị trường. Điều mà các công ty luôn muốn là thời gian này càng ngắn càng tốt. DFMA giảm đáng kể thời gian đưa ra thị trường bằng cách đơn giản hóa quy trình sản xuất và các bước lắp ráp.

Giảm chi phí phát triển sản phẩm

DFMA có thể tạp hiệu quả ở giai đoạn đầu giúp giảm chi phí phát triển, bằng cách đoán trước và tìm ra cách giải quyết các vấn đề có thể xảy ra.

Một trong những chuyên gia hàng đầu về thiết kế và chế tạo, Tiến sĩ David Anderson giải thích rằng trong DFM có “Quy tắc 10” quy định rằng chi phí sửa chữa các khuyết tật ở mỗi giai đoạn lắp ráp kế tiếp sẽ cao hơn 10 lần. Do đó, nếu chi phí sửa chữa một sai sót của bộ phận là x trước khi lắp ráp, thì chi phí sẽ là 10x ở khâu lắp ráp phụ, 100x ở khâu lắp ráp cuối cùng, 1000x ở khâu phân phối và 10.000x nếu bộ phận đó đã đến tay khách hàng.

DFMA còn cho phép nhà sản xuất bổ sung thêm các tính năng mình muốn cho sản phẩm sau này.

Giảm lãng phí

DFMA nhằm mục đích loại bỏ lãng phí từ sản phẩm và thiết kế lắp ráp. Lãng phí vật liệu, chuyển động, tồn kho và chế biến quá mức sẽ được tối ưu một cách triệt để. Ngoài ra nó còn giảm rủi ro lỗi và thời gian chờ đợi bằng cách loại bỏ các bước sản xuất và lắp ráp dư thừa và các tính năng không cần thiết.

Độ tin cậy của sản phẩm cao hơn

Trong quá trình thiết kế giúp giảm chi phí, hạn chế lỗi sai, việc đó cùng đồng thời làm các sản phẩm của DFMA tự nhiên trở nên có độ tin cậy và độ bền cao. Số lượng bộ phận ít hơn trong một sản phẩm cũng có nghĩa là DFMA đã giúp giảm tỷ lệ hư hỏng.

Kiểm soát chất lượng

DFMA cải thiện khả năng giao tiếp và làm việc giữa các nhóm khác nhau trong một mô hình sản xuất. Chẳng hạn, để tạo ra mô hình sản phẩm cần có sự phối hợp nhịp nhàng giữa các nhà thiết kế và kỹ sư sản xuất. DFMA sẽ thông báo cho cả hai nhóm về các phương pháp tối ưu nhất của từng bộ phận để đạt được mục tiêu cuối cùng. Điều này cũng đồng nghĩa một sản phẩm mới tạo ra có chất lượng cao hơn, nhưng cần nằm trong phạm vi ngân sách được phân bổ.

B2bmart.vn vừa giới thiệu đến bạn đọc một số thông tin về Thiết kế sản xuất và lắp ráp. Hi vọng qua bài đọc trên sẽ giúp bạn hiểu rõ hơn và có thể áp dụng chúng vào công việc của mình.